Un partenariat réciproque en matière de technologie et d'innovation

Confiance, ouverture d'esprit et réussite commune : voici les piliers de la collaboration entre Combibloc et WITTENSTEIN. Entamé il y a 20 ans, ce partenariat intense est porté aujourd'hui par les technologies.

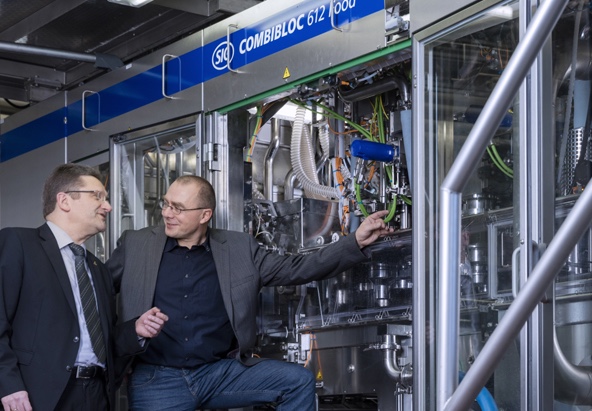

SIG Combibloc : fournisseur système leader de matériaux d'emballage et de remplisseuses.

SIG Combibloc est l'un des principaux fabricants d'emballages cartonnés aseptiques et de remplisseuses pour boissons et aliments. En tant que fournisseur système, l'entreprise livre aussi bien des matériaux d'emballage composites déjà imprimés que les machines correspondantes pour la mise en bouteilles de boissons et aliments liquides. Avec un chiffre d'affaires annuel de 1,72 milliard d'euros, l'entreprise fait partie des plus importants acteurs de ce marché.

Une véritable relation de partenariat

SIG Combibloc s'est fixé pour objectif d'être plus qu'un simple fournisseur de technique haut de gamme pour ses clients. La collaboration avec WITTENSTEIN montre que l'entreprise applique avec succès cette philosophie également auprès de ses propres partenaires.

Voici comment des cartons de boissons sont fabriqués et remplis

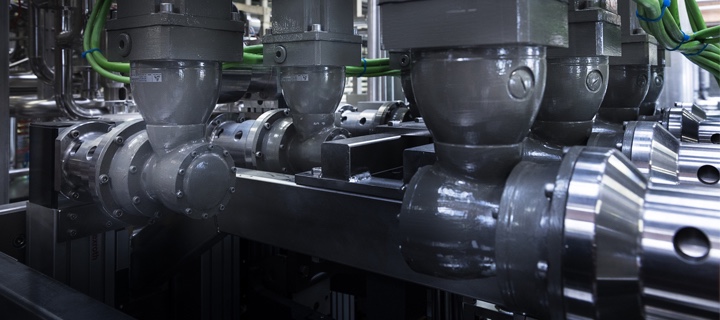

La structure de base des machines de SIG Combibloc comprend systématiquement quatre modules : dans la partie roue à mandrins, les découpes d'emballage dites sleeves sont dépliées, insérées sur des mandrins, puis chauffées. Au cours du même processus, le fond de l'emballage est d'abord plié, puis fermé par la presse de fond. Dans la partie consécutive à chaîne, les particules de poussière sont soufflées de l'emballage ouvert par le haut au moyen d'air comprimé et les rainures et arêtes de pliage marquées au préalable dans le matériau cartonné sont cassées et pré-pliés en préparation du scellage. Dans la zone aseptique, l'emballage est stérilisé au peroxyde d'hydrogène, séché, rempli du produit et fermé par un procédé de soudage à ultrasons.

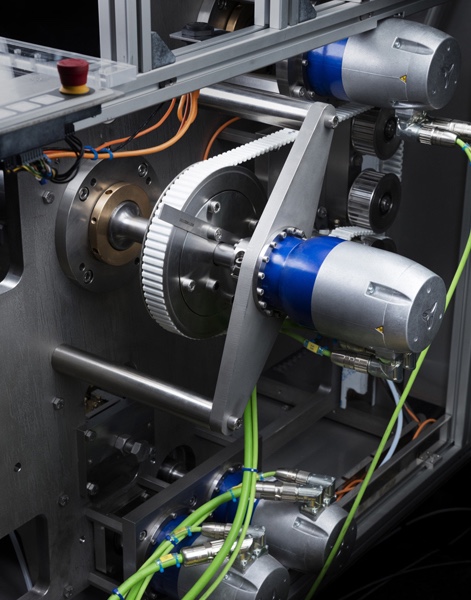

Ensuite, un module de manutention transfère les emballages primaires remplis et fermés à un dispositif de convoyage qui les évacue. Les processus de pliage, de remplissage et de fermeture se déroulent à vitesse maximale. Ainsi, une Combibloc CFA 124 à six voies affiche un rendement de 24 000 emballages par heure. Ramené sur un an, cela représente 16 millions de cycles machine par voie. Les machines doivent pouvoir assurer pendant au moins 10 ans, soit 160 millions de cycles. Deux raisons principales expliquent que de telles performances et disponibilités soient possibles aujourd'hui : d'une part l'utilisation quasi permanente de la technique servo et d'autre part des réducteurs et actionneurs performantes qui remplissent ces exigences avec fiabilité.